Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-02-28 origine:Propulsé

Le moulage par insert en plastique est une forme spécialisée de moulure d'injection qui intègre le métal ou d'autres matériaux dans des composants plastiques pendant le processus de moulage. Cette technique est particulièrement populaire dans les industries comme l'automobile, l'électronique et les dispositifs médicaux, où la force, la durabilité et la précision sont essentielles.

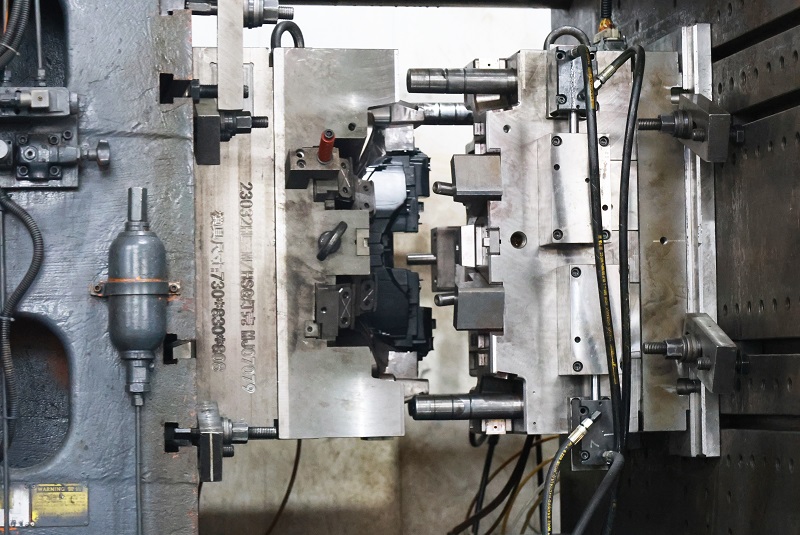

Le processus commence par le placement d'un insert pré-fabriqué dans une cavité de moisissure. Cet insert pourrait être une partie métallique, un composant en plastique précédemment moulé ou une combinaison de matériaux. Une fois l'insert positionné, le plastique fondu est injecté dans le moule, encapsulant l'insert et formant une nouvelle pièce. Une fois refroidie et solidifiée, la pièce est éjectée du moule, prête pour un traitement ou une utilisation directe ultérieure.

Le moulage par insert en plastique offre plusieurs avantages, notamment le temps et les coûts d'assemblage réduits, une meilleure résistance des pièces en raison de la liaison de différents matériaux et de la capacité de créer des géométries complexes qui seraient difficiles à réaliser avec d'autres méthodes de fabrication.

La moulure en insert en plastique offre de nombreux avantages qui en font une option attrayante pour les fabricants. L'un des avantages les plus importants est la réduction du temps et des coûts d'assemblage. En intégrant les inserts directement dans le processus de moulage, les étapes d'assemblage séparées sont éliminées, entraînant une baisse des coûts de main-d'œuvre et une réduction du potentiel d'erreurs d'assemblage.

Un autre avantage clé est l'amélioration de la résistance des pièces. La liaison entre le plastique et l'insert pendant le processus de moulage crée une connexion robuste qui améliore la durabilité globale de la pièce. Ceci est particulièrement important dans les applications où les pièces sont soumises à un stress élevé ou à des conditions environnementales sévères.

Le moulage par insert en plastique permet également la création de géométries complexes et de conceptions complexes qui seraient difficiles ou impossibles à réaliser grâce à l'usinage traditionnel ou à des processus d'assemblage séparés. Cette flexibilité dans la conception peut conduire à des solutions de produits innovantes et peut aider à réduire le poids global des composants en permettant l'utilisation stratégique des matériaux.

De plus, cette technique de moulage permet aux fabricants de profiter des propriétés uniques de différents matériaux. Par exemple, les inserts métalliques peuvent fournir la résistance et la rigidité nécessaires, tandis que le plastique peut offrir des propriétés légères et résistantes à la corrosion. Cette combinaison de matériaux peut entraîner des améliorations significatives des performances dans le produit final.

Le moulage par insert plastique est largement utilisé dans plusieurs industries en raison de sa polyvalence et des pièces de haute qualité qu'il peut produire. Dans l'industrie automobile, par exemple, cette technique est utilisée pour créer des composants tels que les assemblages de tableau de bord, qui nécessitent souvent une combinaison de plastique pour ses propriétés légères et ses métaux pour la résistance et la durabilité. L'utilisation de moulures d'insertion dans ce contexte améliore non seulement les performances de la pièce, mais réduit également le poids global du véhicule, contribuant à l'amélioration de l'efficacité énergétique.

Dans l'industrie de l'électronique, le moulage d'insert en plastique est utilisé pour fabriquer des boîtiers et d'autres composants qui doivent être à la fois légers et solides. Ces pièces nécessitent souvent des tolérances précises et une finition lisse, qui peut être obtenue grâce à un contrôle minutieux du processus de moulage. La capacité de encapsuler les contacts métalliques dans les boîtiers en plastique, par exemple, peut aider à protéger les composants électroniques sensibles contre les dommages environnementaux tout en assurant des connexions électriques fiables.

L'industrie des dispositifs médicaux bénéficie également de la moulure en insert en plastique, en particulier pour la production de composants qui doivent respecter des normes réglementaires strictes pour la qualité et la sécurité. Les pièces telles que les barils de seringue, qui nécessitent à la fois la force et la précision, sont des candidats idéaux pour cette méthode de fabrication. La capacité d'intégrer différents matériaux en une seule pièce peut également aider à réduire le nombre de composants dans un dispositif médical, à simplifier l'assemblage et à réduire le risque de contamination.

D'autres industries, telles que les biens de consommation et les équipements industriels, utilisent également des moulures d'insertion en plastique pour produire une large gamme de produits, des boîtiers simples aux assemblages mécaniques complexes. L'adaptabilité de cette technique de moulage en fait un outil précieux pour les fabricants qui cherchent à optimiser leurs processus de production et à améliorer les performances de leurs produits.

La sélection des matériaux appropriés pour le moulage par insert en plastique est crucial pour atteindre les caractéristiques de performance souhaitées dans le produit final. Le choix des matières plastiques dépend souvent des exigences spécifiques de l'application, y compris des facteurs tels que la résistance à la température, la compatibilité chimique et les propriétés mécaniques.

Les plastiques couramment utilisés dans le moulage par insert comprennent le polycarbonate (PC), connu pour sa résistance à forte impact et sa clarté optique; acrylonitrile-butadiène-styrène (ABS), évalué pour sa force et sa facilité d'usinage; et le polyamide (nylon), qui offre une excellente stabilité thermique et une résistance chimique. Chacun de ces matériaux a des propriétés uniques qui le rendent adapté à différentes applications.

En plus du plastique lui-même, le choix du matériau d'insert est également critique. Les inserts métalliques sont souvent utilisés pour fournir une résistance et une rigidité supplémentaires, en particulier dans les applications où la pièce moulée sera soumise à des charges élevées ou à des environnements difficiles. D'autres matériaux, tels que des matériaux en céramique ou composites, peuvent être choisis pour leurs propriétés spécifiques, telles que un faible poids ou une résistance thermique élevée.

Il est également important de considérer la compatibilité des matériaux en plastique et insérer pendant le processus de moulage. Des facteurs tels que la température de fusion du plastique, les taux d'expansion thermique des matériaux et le potentiel d'interactions chimiques entre le plastique et l'insert doivent tous être pris en compte pour assurer un processus de moulage réussi et une liaison durable entre les matériaux.

Pour assurer le succès des projets de moulage en plastique, une attention particulière doit être accordée à plusieurs facteurs clés tout au long du processus. L'un des aspects les plus critiques est la conception du moule lui-même. Un moule bien conçu peut améliorer considérablement l'efficacité du processus de moulage et la qualité du produit final. Cela comprend des considérations telles que le placement de l'insert dans le moule, l'écoulement du matériau plastique et les canaux de refroidissement dans le moule pour assurer un refroidissement uniforme de la pièce.

Un autre facteur important est la sélection des paramètres de moulage appropriés. Cela comprend les réglages de température et de pression pour la machine à moulage par injection, ainsi que le moment pour chaque étape du processus. Le réglage correctement de ces paramètres peut aider à optimiser le processus de moulage, à réduire les temps de cycle et à améliorer la cohérence des pièces moulées.

Il est également essentiel d'effectuer des tests approfondis et une validation des pièces moulées. Cela comprend non seulement des inspections visuelles, mais aussi des évaluations plus détaillées des propriétés mécaniques des pièces, telles que la résistance à la traction, la résistance à l'impact et la précision dimensionnelle. En testant soigneusement les pièces, les fabricants peuvent s'assurer qu'ils répondent aux spécifications requises et conviennent à leur application prévue.

Enfin, le maintien d'une communication claire entre toutes les parties impliquées dans le projet est crucial. Cela comprend non seulement les équipes de conception et d'ingénierie, mais aussi les services de fabrication et d'assurance qualité. En veillant à ce que tout le monde soit sur la même longueur d'onde et conscient des objectifs et des exigences du projet, des problèmes potentiels peuvent être identifiés et abordés au début du processus, conduisant à un résultat plus réussi.