Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-04-18 origine:Propulsé

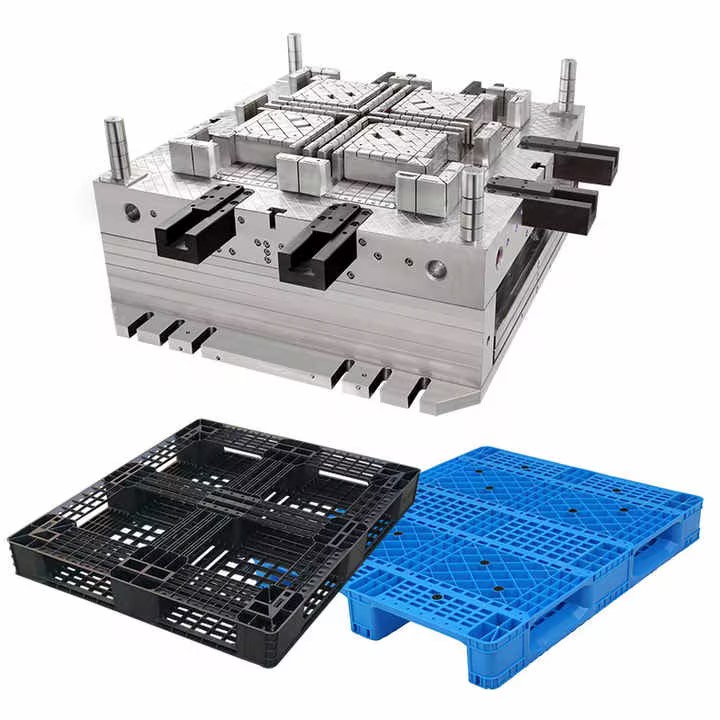

Dans le domaine du moulage par injection plastique , la compréhension des subtilités entre la cavité unique et les moules multi-cavité est primordial pour les fabricants visant à optimiser l'efficacité de la production et la qualité du produit. Ces moules servent de squelette de la production de masse dans diverses industries, de l'automobile aux biens de consommation. Bien que les deux types de moules soient utilisés pour produire des composants identiques ou similaires, ils diffèrent considérablement par la conception, le coût, la vitesse de production et l'application. Cet article plonge profondément dans les distinctions entre les moules à cavité unique et multi-cavité, fournissant une analyse complète qui englobe les spécifications techniques, les considérations économiques et les applications pratiques. En explorant ces différences, les fabricants peuvent prendre des décisions éclairées qui s'alignent sur leurs objectifs de production et leurs capacités opérationnelles. Pour des idées expertes sur les moules de haute qualité, pensez à explorer nos offres sur les moisissures de marchandises.

Le moulage par injection est un processus de fabrication pour produire des pièces en injectant un matériau fondu dans un moule. Il est largement utilisé pour fabriquer des articles, des bibelots en plastique aux composants automobiles complexes. Les moules utilisés dans ce processus sont essentiels, car ils définissent la forme et la finition de surface du produit final. Comprendre la mécanique fondamentale du moulage par injection offre une base pour apprécier les nuances entre les moules à cavité unique et multi-cavité.

Le processus consiste à chauffer les granulés en plastique jusqu'à ce qu'ils deviennent fondues puis à injecter ce plastique fondu sous haute pression dans une cavité de moisissure. Après refroidissement et solidification, la pièce est éjectée. Ce cycle se répète pour la production de masse. L'efficacité et la qualité de ce processus dépendent fortement de la conception et du type de moule utilisé.

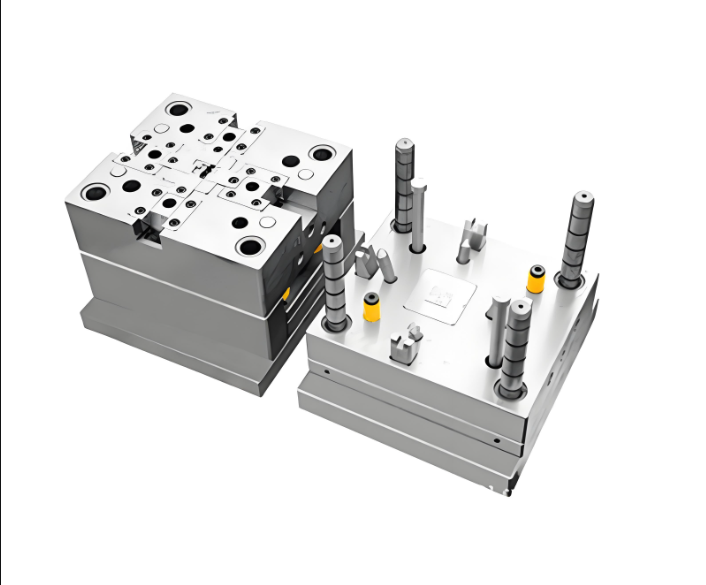

Les moules à cavité unique sont conçus pour produire une partie par cycle d'injection. Ils sont plus simples dans la conception et sont souvent utilisés pour la production ou les produits à faible volume qui nécessitent une précision exceptionnelle. L'investissement initial est généralement plus faible par rapport aux moules multi-cavité, ce qui les rend adaptés aux startups ou aux productions spécialisées.

Réduction du coût d'outillage initial.

Conception de moisissure plus simple conduisant à des délais de fabrication plus courts.

Entretien plus facile et risque plus faible de défauts par cycle.

Contrôle plus élevé sur la qualité des parties individuelles.

Taux de production plus lents en raison d'une partie par cycle.

Coût plus élevé par unité lors de la mise à l'échelle de la production.

Pas idéal pour répondre rapidement aux demandes à volume élevé.

Les moules multi-cavités disposent de plusieurs cavités dans un seul moule, permettant la production de plusieurs pièces par cycle d'injection. Ils sont conçus pour une fabrication à haut volume, augmentant considérablement l'efficacité de production. Les cavités peuvent être identiques, produisant plusieurs copies de la même partie, ou des moules familiaux produisant différentes parties en un cycle.

Augmentation de la production de production, réduisant les délais de plomb.

Coût par unité plus faible en raison des économies d'échelle.

Utilisation efficace des machines de moulage par injection.

Idéal pour répondre rapidement aux exigences du marché.

Coût d'outillage initial plus élevé et complexité.

Potentiel accru de variabilité entre les cavités.

Maintenance plus complexe et temps de configuration plus longs.

Nécessite des machines de moulage par injection plus puissantes.

La principale distinction technique réside dans la conception de la moisissure et le nombre de cavités. Les moules à cavité unique ont une cavité, tandis que les moules multi-cavité contiennent plusieurs cavités, parfois jusqu'à 128 ou plus. Cette différence a un impact sur la taille du moule, les besoins de la machine à moulage par injection et le processus de production global.

Les moules à cavité unique sont simples, ce qui les rend plus faciles à concevoir, à fabriquer et à maintenir. Les moules multi-cavité nécessitent une ingénierie précise pour assurer un remplissage uniforme, une pression et un refroidissement dans toutes les cavités. Cette complexité exige une technologie de pointe et une expertise dans la fabrication de moisissures.

Les moules multi-cavité nécessitent des machines avec une force de serrage et une capacité d'injection plus élevées pour accueillir l'augmentation du nombre de cavités. Cette exigence peut entraîner des investissements supplémentaires dans les machines. En revanche, les moules à cavité unique peuvent fonctionner sur des machines plus petites et moins chères.

D'un point de vue économique, le choix entre la cavité unique et les moules multi-cavité dépend des facteurs tels que le volume de production, le budget et le coût par pièce. Les fabricants doivent analyser ces aspects pour déterminer l'option la plus rentable pour leurs besoins spécifiques.

| Aspect Moule de | moule à cavité | unique |

|---|---|---|

| Coût d'outillage initial | Inférieur | Plus haut |

| Vitesse de production | Ralentissez | Plus rapide |

| Par unité de coût | Plus haut | Inférieur |

| Frais de maintenance | Inférieur | Plus haut |

La réalisation d'une analyse de seuil de rentabilité aide à déterminer le volume de production que l'investissement dans un moule multi-cavité devient plus rentable qu'un moule à cavité unique. Généralement, des volumes plus élevés favorisent les moules multi-cavité en raison de la réduction des coûts par unité, malgré la plus grande investissement initial.

Le contrôle de la qualité est un aspect essentiel du moulage par injection. Le type de moisissure influence la cohérence et la qualité des pièces produites. Les moules à cavité unique offrent un meilleur contrôle sur chaque partie, réduisant le risque de variabilité. Les moules multi-cavité peuvent introduire des incohérences si elles ne sont pas précisément conçues et entretenues.

Dans les moules multi-cavité, garantissant que toutes les cavités se remplissent uniformément sont essentielles. Les variations de température, de pression ou de conception de moisissure peuvent entraîner des écarts entre les pièces. Les logiciels de simulation avancés et l'analyse du flux de moisissures sont souvent utilisés pour atténuer ces risques.

Les défauts des moules à cavité unique ont un impact sur une seule partie par cycle, ce qui les rend plus faciles à isoler et à aborder. Dans les moules multi-cavité, un défaut dans le moule peut affecter plusieurs parties simultanément, ce qui pourrait augmenter les déchets et nécessiter des mesures d'assurance qualité plus étendues.

Le choix entre les moules à cavité unique et multi-cavité dépend de l'application spécifique et des exigences de production. Des facteurs tels que la complexité des produits, la précision requise, le volume de production prévu et les contraintes budgétaires jouent un rôle central dans cette décision.

Production à faible volume.

Pièces de haute précision nécessitant un contrôle de qualité strict.

Prototypage et phases de développement de produits.

Limitations budgétaires sur les coûts d'outillage initiaux.

Demandes de production à haut volume.

Réduction des coûts de fabrication par unité.

Produits avec une précision individuelle moins stricte.

Produits établis avec une demande cohérente.

Les progrès technologiques ont brouillé les lignes entre les limites des moules à cavité unique et multi-cavité. Les techniques de fabrication et les matériaux améliorés ont amélioré les performances et la faisabilité des deux types de moisissures dans diverses applications.

Les systèmes de coureurs chauds maintiennent le plastique dans un état fondu dans le moule, réduisant les déchets et améliorant les temps de cycle. Ils sont particulièrement bénéfiques dans les moules multi-cavité, améliorant l'efficacité et la qualité des pièces.

L'utilisation de matériaux avancés comme des alliages en acier durci ou en aluminium peut prolonger la durée de vie des moisissures et améliorer la conductivité thermique. Ces matériaux peuvent être adaptés aux besoins spécifiques des moules à cavité unique ou multi-cavité.

L'examen des scénarios du monde réel où les fabricants ont choisi un type de moisissure plutôt que l'autre fournit des informations pratiques sur le processus de décision et les résultats.

Une entreprise de dispositifs médicaux nécessitait des composants très précis avec une conformité réglementaire stricte. Opter pour les moules à cavité unique a assuré que chaque pièce répondait aux spécifications exactes, entraînant des défauts nuls et une pleine conformité aux normes de l'industrie.

Un fabricant de biens de consommation devait produire des millions de bouchons en plastique pour les bouteilles de boissons. L'utilisation d'un moule à 64-cavité a considérablement réduit le temps et les coûts de production, permettant à l'entreprise de répondre efficacement à la demande du marché.

La durabilité est de plus en plus importante dans la fabrication. Le choix du type de moisissure peut avoir un impact sur la consommation d'énergie, les déchets de matériaux et l'empreinte environnementale globale.

Les moisissures multi-cavité avec des systèmes de coureurs chauds réduisent les déchets de matériaux en éliminant les coureurs et les ponts qui se solidifient et deviennent de la ferraille. Cette efficacité contribue à la baisse de la consommation de matières premières et de la production de déchets.

La production de plusieurs pièces par cycle dans des moules multi-cavité peut réduire l'énergie consommée par pièce. Cependant, les plus grandes machines nécessaires peuvent compenser certaines de ces économies. Les moules à cavité unique utilisent des machines plus petites mais produisent moins de pièces, affectant l'efficacité énergétique globale.

L'industrie du moulage par injection évolue continuellement avec les progrès de la technologie et l'évolution des demandes du marché. Comprendre les tendances futures aide les fabricants à rester compétitifs et à prendre des décisions avant-gardistes concernant la sélection des moisissures.

Une automatisation accrue dans les processus de moulage par injection améliore l'efficacité et la cohérence. Les usines intelligentes utilisent l'analyse des données et l'apprentissage automatique pour optimiser la production, ce qui rend les moules à cavité unique et multi-cavité plus efficaces dans différents scénarios.

La demande de produits personnalisés et des cycles de durée de vie des produits plus courts encourage l'utilisation de moules à cavité unique pour un prototypage rapide. Les technologies de fabrication additive, comme l'impression 3D, complètent le moulage par injection traditionnel, offrant une flexibilité dans la conception et la production.

La sélection entre les moules à cavité unique et multi-cavité est une décision critique qui a un impact sur l'efficacité de la production, le coût et la qualité du produit. Les moules à cavité unique offrent une simplicité, une précision et des coûts initiaux inférieurs, adaptés à la fabrication à faible volume ou à haute précision. Les moisissures multi-cavités offrent une production plus élevée et des coûts par unité plus élevés, idéaux pour la production à grande échelle. Les fabricants doivent considérer leurs besoins spécifiques, leurs ressources et leurs demandes de marché lors de leur choix. En comprenant les différences et en évaluant les avantages et les limites de chaque type de moisissure, les entreprises peuvent optimiser leurs processus de fabrication. Pour les solutions de moisissures de haute qualité adaptées à divers besoins industriels, explorez nos offres de moisissures de produits de base durables .