Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-12-22 origine:Propulsé

L’impression 3D change notre façon de concevoir la fabrication. Il permet des conceptions complexes, un prototypage rapide et des solutions personnalisées. Mais comment ça marche ?

Dans cet article, nous explorerons ce qu'est l'impression 3D, son histoire et son fonctionnement. Vous découvrirez également différents types de technologies d'impression 3D et leurs applications pratiques dans diverses industries.

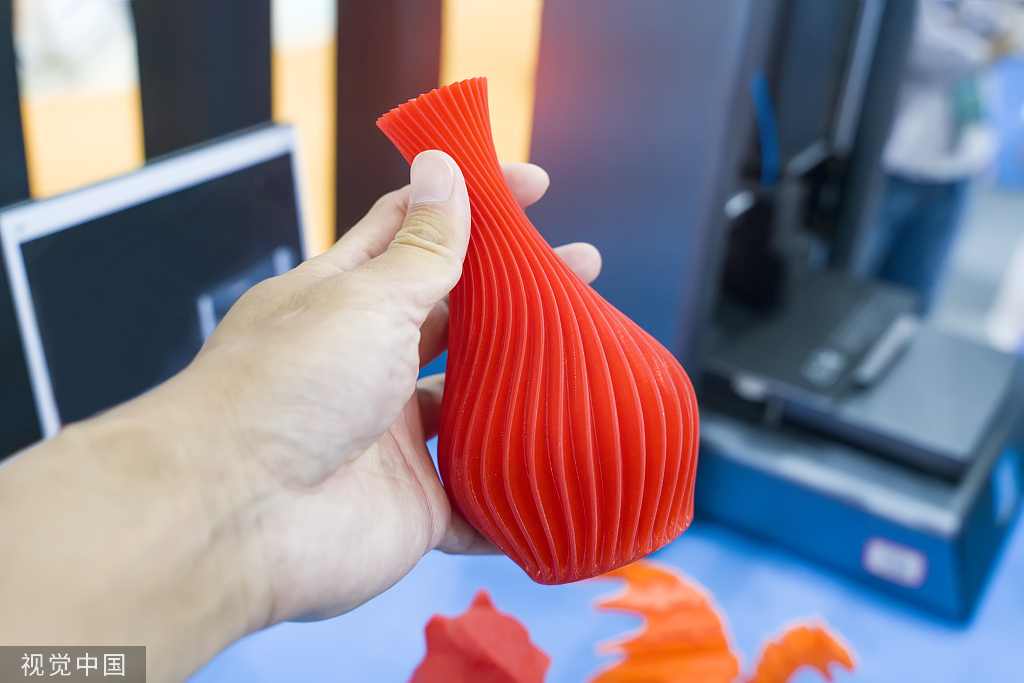

L'impression 3D, également connue sous le nom de fabrication additive, est un processus révolutionnaire permettant de créer des objets physiques à partir de fichiers numériques. Contrairement aux méthodes de fabrication traditionnelles, telles que les processus soustractifs ou formatifs, l’impression 3D construit des objets couche par couche. Cette nature additive permet des géométries plus complexes, une plus grande personnalisation et une réduction du gaspillage de matériaux.

La fabrication traditionnelle, comme le fraisage ou le moulage par injection, commence avec un bloc ou un moule solide et enlève de la matière pour créer le produit final. En revanche, l’impression 3D utilise une variété de matériaux (plastiques, métaux, résines) et façonne progressivement l’objet, souvent avec un minimum de déchets. Cette méthode a ouvert de nouvelles possibilités pour les secteurs nécessitant des conceptions complexes, comme l’aérospatiale, la santé et l’automobile.

Le processus d'impression 3D commence par un modèle numérique 3D, souvent créé à l'aide d'un logiciel de conception assistée par ordinateur (CAO). Ce modèle est ensuite converti en un ensemble d'instructions via un logiciel de découpage, qui divise le modèle en fines couches. L'imprimante 3D suit ces instructions pour déposer du matériau couche par couche jusqu'à ce que l'objet soit complètement formé.

Différentes technologies d’impression 3D utilisent différents matériaux et méthodes pour le dépôt des couches. Par exemple, la modélisation par dépôt fondu (FDM) fait fondre le filament de plastique, qui est extrudé à travers une buse chauffée pour former chaque couche. La stéréolithographie (SLA), quant à elle, utilise la lumière ultraviolette pour durcir la résine en couches. Le type de matériau et de technologie utilisé dépend des propriétés souhaitées du produit final, telles que la résistance, la flexibilité ou la finition de surface.

L’histoire de l’impression 3D remonte au début des années 1980. La première invention clé a été celle de Charles Hull, qui a développé la stéréolithographie (SLA) en 1984, une méthode qui utilise la lumière ultraviolette pour solidifier la résine liquide couche par couche. L'invention de Hull a jeté les bases des premiers systèmes d'impression 3D commerciaux et a donné naissance à 3D Systems, la société qu'il a fondée pour commercialiser cette technologie.

En 1987, Hull et son entreprise ont produit la première imprimante 3D utilisant le SLA pour créer des prototypes directement à partir de fichiers numériques. Cette avancée a permis aux concepteurs de visualiser et de tester leurs idées plus efficacement que jamais. À peu près à la même époque, d’autres technologies telles que le frittage sélectif par laser (SLS) et la modélisation par dépôt fondu (FDM) étaient en cours de développement, élargissant les utilisations potentielles de l’impression 3D.

Au début des années 2000, la technologie d’impression 3D est devenue plus abordable et accessible au grand public. Le projet open source RepRap, lancé en 2005, visait à créer des imprimantes 3D auto-réplicatives. Cela a suscité un regain d’intérêt de la part des amateurs et des petites entreprises. En 2009, MakerBot a lancé une imprimante 3D de bureau à faible coût, ce qui a contribué à démocratiser encore davantage la technologie.

À mesure que les brevets sur les premières technologies d’impression 3D expiraient, de plus en plus d’entreprises sont entrées sur le marché, entraînant une explosion de l’innovation. Cette époque a également vu l’introduction d’imprimantes 3D plus abordables et plus conviviales, permettant aux particuliers d’expérimenter et d’innover avec l’impression 3D chez eux et dans leurs ateliers.

Les technologies de polymérisation en cuve, notamment la stéréolithographie (SLA), le traitement numérique de la lumière (DLP) et le traitement numérique continu de la lumière (CDLP), utilisent la lumière pour durcir la résine liquide en couches solides. Ces technologies sont connues pour produire des impressions très détaillées avec des finitions lisses, ce qui les rend idéales pour des applications telles que les bijoux, les modèles dentaires et les prototypes médicaux.

Le SLA, la forme la plus courante de polymérisation en cuve, utilise un laser ultraviolet pour durcir la résine couche par couche. DLP et CDLP sont similaires mais diffèrent dans la manière dont ils durcissent la résine : DLP utilise un projecteur numérique pour faire clignoter une couche entière à la fois, tandis que CDLP utilise un mouvement continu de la plate-forme de construction.

Astuce : Si votre projet exige des détails fins et des finitions de surface lisses, SLA ou DLP pourraient être les meilleures options.

La fusion sur lit de poudre (PBF) est une technologie polyvalente qui utilise un laser ou un faisceau d'électrons pour fusionner les particules de poudre couche par couche. Les technologies telles que le frittage sélectif laser (SLS) et le frittage laser direct des métaux (DMLS) sont populaires dans les secteurs nécessitant des pièces solides et fonctionnelles, tels que les domaines de l'aérospatiale, de l'automobile et du médical.

SLS utilise un laser pour fritter des poudres de polymère, créant ainsi des pièces durables et complexes. Le DMLS, quant à lui, est utilisé pour l’impression sur métal et est parfait pour produire des composants métalliques haute densité aux géométries complexes. Les deux méthodes permettent de créer des pièces qui ne nécessitent pas de structures de support supplémentaires, ce qui constitue un avantage majeur par rapport aux autres technologies d'impression 3D.

Technologie | Matériels | Caractéristiques clés | Applications idéales |

SLS | Poudres plastiques | Géométries fortes et complexes, sans support | Aérospatiale, automobile, prototypage |

DMLS | Poudres métalliques | Pièces haute densité, impression métal | Aérospatiale, Médical, Ingénierie |

Astuce : Pour les industries qui nécessitent des pièces solides et hautes performances, les technologies PBF telles que SLS et DMLS sont les options incontournables.

L’extrusion de matériaux est peut-être le procédé d’impression 3D le plus connu, la modélisation par dépôt de fusion (FDM) étant la technologie la plus courante. FDM fonctionne en faisant fondre un filament de matériau thermoplastique, qui est ensuite extrudé à travers une buse et déposé couche par couche sur la plateforme de construction.

Bien que le FDM soit relativement peu coûteux et facile à utiliser, il convient mieux aux applications où la plus haute précision ou résistance n'est pas critique. Il est largement utilisé pour le prototypage, la création de pièces simples ou dans le cadre éducatif.

Astuce : si vous débutez dans l'impression 3D ou si vous travaillez avec un budget serré, les imprimantes FDM offrent une solution abordable pour les projets peu complexes.

Le jet de matériau est une technologie d’impression 3D de précision qui dépose des gouttelettes de matériau sur la plate-forme de construction. Ce procédé est similaire à l'impression jet d'encre mais utilise des matériaux tels que des photopolymères, des métaux ou des cires. Il offre une excellente résolution et des finitions lisses, ce qui le rend idéal pour produire des modèles et des prototypes détaillés.

Le Material Jetting peut être particulièrement utile dans des secteurs tels que la bijouterie et les biens de consommation, où des détails élevés et des conceptions complexes sont requis.

Le dépôt d'énergie directe (DED) utilise une énergie thermique focalisée, telle que des lasers ou des faisceaux d'électrons, pour faire fondre le matériau, qui est ensuite déposé sur la pièce. Le DED est principalement utilisé dans l’impression sur métal et est privilégié pour les grandes pièces ou pour la réparation de composants endommagés dans des industries comme l’aérospatiale, la défense et la fabrication.

L’impression 3D a changé la donne pour des secteurs comme l’aérospatiale, l’automobile et la fabrication. La technologie permet un prototypage plus rapide et la création de pièces légères et complexes qui seraient difficiles ou coûteuses à produire avec les méthodes traditionnelles.

Par exemple, des entreprises comme Boeing et Airbus utilisent l’impression 3D pour créer des composants légers pour leurs avions, réduisant ainsi les coûts de carburant et améliorant les performances. Dans la fabrication automobile, des entreprises comme Ford et General Motors utilisent l’impression 3D pour le prototypage rapide et la production de petites séries de pièces personnalisées.

Dans le secteur de la santé, l’impression 3D transforme la façon dont les dispositifs médicaux et les implants sont créés. Par exemple, l’impression 3D est utilisée pour fabriquer des prothèses, des aides auditives et des implants dentaires sur mesure, garantissant ainsi un ajustement parfait à chaque patient.

Les modèles médicaux imprimés à partir de scans 3D permettent aux chirurgiens de pratiquer des procédures complexes avant d'opérer des patients, réduisant ainsi les risques et améliorant les résultats.

L’impression 3D permet aux entreprises des secteurs des biens de consommation et de la mode de produire des produits sur mesure à la demande. Des bijoux personnalisés aux chaussures personnalisées, l’impression 3D offre un niveau de liberté de conception sans précédent. Des marques comme Adidas et Nike explorent déjà les possibilités des chaussures imprimées en 3D adaptées aux clients individuels.

L’impression 3D offre de nombreux avantages, notamment :

● Faibles coûts de démarrage : contrairement à la fabrication traditionnelle, l'impression 3D nécessite une configuration minimale, ce qui la rend idéale pour la production en faible volume.

● Liberté de conception : des géométries complexes et des conceptions personnalisées peuvent être facilement produites sans coûts supplémentaires.

● Prototypage rapide : l'impression 3D accélère le cycle de développement de produits, permettant aux entreprises d'itérer rapidement les conceptions.

Malgré ses avantages, l’impression 3D présente quelques inconvénients :

● Coûts de production élevés pour les gros volumes : bien que cela soit rentable pour les petites séries, le coût unitaire augmente avec les volumes plus élevés.

● Choix de matériaux limités : par rapport aux méthodes traditionnelles, l'impression 3D propose encore une gamme de matériaux plus restreinte, en particulier pour des applications industrielles spécifiques.

● Post-traitement requis : de nombreuses pièces imprimées en 3D nécessitent des étapes de finition supplémentaires, telles que le ponçage ou le durcissement, pour améliorer l'apparence et la fonctionnalité.

Lorsque vous sélectionnez une technologie d'impression 3D, tenez compte des propriétés du matériau dont vous avez besoin, telles que la solidité, la flexibilité et la résistance à la chaleur. Par exemple, si vous avez besoin de pièces durables pour des applications industrielles, les technologies d’impression 3D métal comme SLS ou DMLS sont le meilleur choix.

Si votre projet nécessite des détails complexes et une grande précision, des technologies telles que SLA ou Material Jetting offrent une résolution supérieure. Pour les pièces fonctionnelles aux géométries complexes, les technologies PBF peuvent être la meilleure option.

L’avenir de l’impression 3D s’annonce prometteur, avec les progrès continus en matière de science des matériaux, de vitesse d’impression et d’automatisation. L'intégration de l'intelligence artificielle (IA) et de l'Internet des objets (IoT) devrait rationaliser davantage le processus d'impression 3D, permettant ainsi des systèmes de fabrication plus intelligents et plus efficaces.

L’impression 3D devrait continuer à remodeler des secteurs tels que la santé, l’aérospatiale et les biens de consommation. Dans les années à venir, nous pouvons nous attendre à une adoption plus répandue des technologies d’impression 3D pour la personnalisation de masse, la fabrication à la demande et même la durabilité environnementale.

L'impression 3D offre de nombreux avantages, notamment de faibles coûts de démarrage, une liberté de conception et un prototypage rapide. Cependant, cela présente également des défis tels que des coûts de production élevés pour de grands volumes et des limitations matérielles. Alors que l’impression 3D continue de façonner le secteur manufacturier, des entreprises comme Taizhou Huangyan Guangchao Mould Co., Ltd. apportent des solutions précieuses. Leurs produits de moulage innovants améliorent la flexibilité et l'efficacité de la fabrication, aidant ainsi les entreprises à rester compétitives sur un marché en évolution rapide.

R : L'impression 3D permet un prototypage plus rapide, une flexibilité de conception et une réduction des déchets de matériaux, ce qui en fait un outil essentiel pour des secteurs comme l'aérospatiale, la santé et l'automobile.

R : Les principaux avantages incluent de faibles coûts d’installation, la possibilité de créer des conceptions complexes et la personnalisation. Cela accélère également considérablement le processus de prototypage.

R : Les coûts varient en fonction de la technologie et des matériaux utilisés. Cependant, l’impression 3D peut s’avérer plus rentable que les méthodes traditionnelles pour les petites séries de production ou le prototypage.

R : L'impression 3D est utilisée dans diverses industries pour des applications telles que le prototypage, la création d'implants médicaux personnalisés et la production de pièces légères pour l'aérospatiale et l'automobile.