Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2024-11-04 origine:Propulsé

La forme préférée de nombreux contenants en plastique rigide est souvent bouteille ou pot. Cependant, en raison de la difficulté de retirer le noyau solide de la pièce moulée, la production de bouteilles et de pots, même ceux dotés d'un col plus large, n'est pas réalisable avec les techniques traditionnelles de moulage par injection.

Il y a des siècles, les souffleurs de verre ont découvert que l'utilisation de la pression de l'air était un moyen efficace de façonner l'intérieur d'un tel cont.ainers. De même, dans la fabrication du plastique, moulage par soufflage utilise la pression de l'air pour former l'intérieur d'un objet en plastique dans un moule. Il existe deux principaux types de moulage par soufflage: moulage par extrusion-soufflage et moulage par injection-soufflage.

1. Qu'est-ce que les moules pour bouteilles en plastique ?

Moules pour bouteilles en plastique sont des outils spécialement conçus utilisés pour façonner et produire bouteilles en plastique en grande quantité. Ces moules sont généralement fabriqués à partir de matériaux durables, comme l'acier ou l'aluminium, pour résister aux pressions et températures élevées impliquées dans le processus de moulage. Ils constituent la base de deux principaux types de procédés de moulage par soufflage: extrusion-soufflage et injection-soufflage.

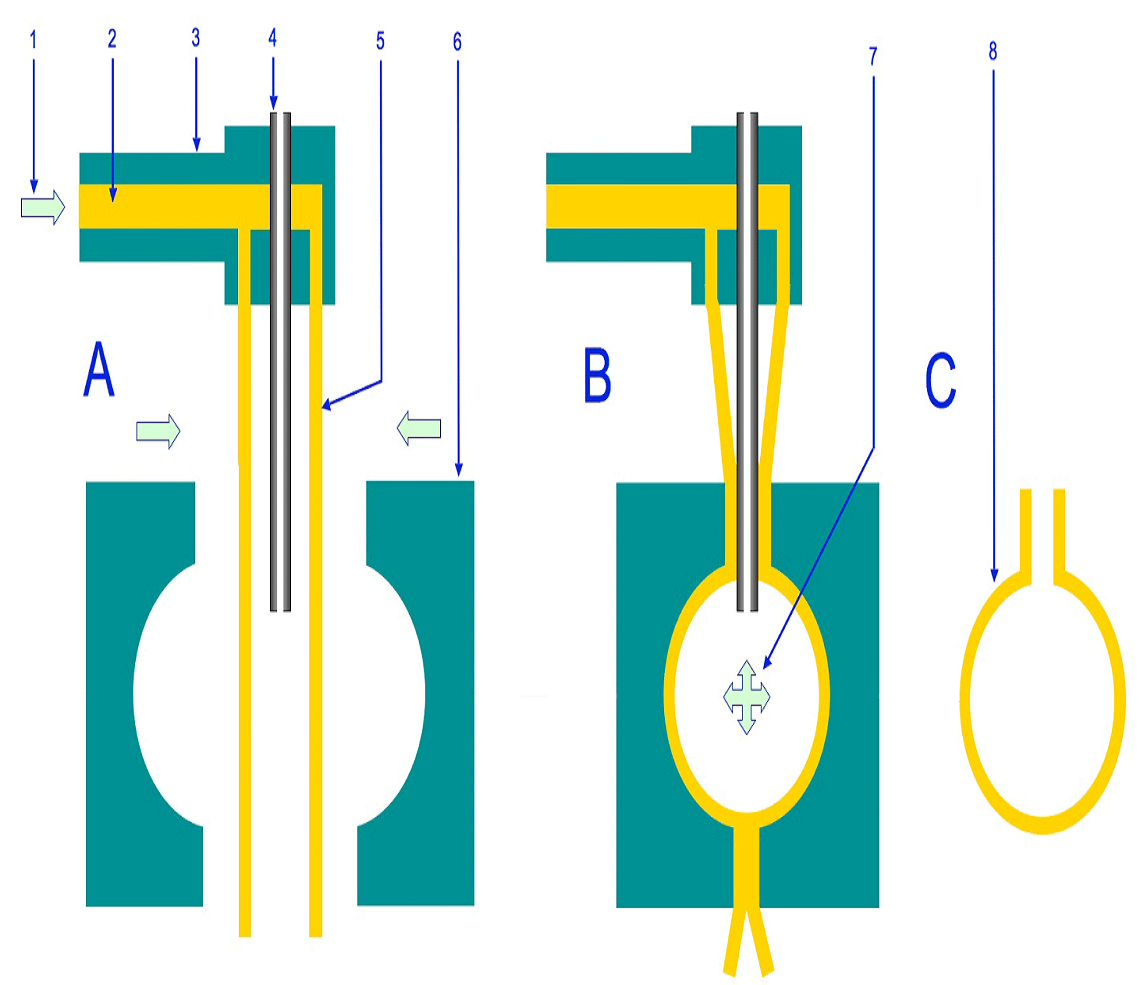

l Moulage par extrusion-soufflage: Dans ce processus, un tube de plastique fondu (appelé paraison) est extrudé, placé dans le moule, puis de l'air y est insufflé pour dilater le plastique jusqu'à épouser la forme de la cavité du moule.

l Moulage par injection-soufflage: Cette méthode commence par le moulage par injection pour créer une préforme (un tube préformé) qui est ensuite transférée dans un moule de soufflage où la pression de l'air la dilate jusqu'à la forme finale de la bouteille.

L'intérieur du moule est conçu selon la forme et les dimensions précises de la bouteille finale et détermine des caractéristiques telles que la texture, la finition du col et l'épaisseur de la bouteille. Ces moules sont cruciaux dans le processus de fabrication pour garantir la cohérence et la qualité de chaque bouteille produite.

2. Qu'est-ce que le soufflage de moules?

Moulage par soufflage est une technique de fabrication utilisée pour créer des pièces creuses en plastique et, dans certains cas, des bouteilles en verre et d'autres structures creuses. Ce processus comporte trois types principaux : le moulage par extrusion-soufflage, le moulage par injection-soufflage et le moulage par injection-étirage-soufflage.

Le processus de moulage par soufflage commence par chauffer une préforme ou une paraison en plastique (une pièce en forme de tube avec une extrémité ouverte à travers laquelle de l'air peut être soufflé) pour la rendre douce et pliable. Une fois chauffé, le plastique est serré dans un moule et de l'air comprimé est injecté, ce qui provoque l'expansion du plastique et prend la forme du moule. Après refroidissement et durcissement, le moule s'ouvre et la pièce formée est éjectée. Pour faciliter le refroidissement, des canaux d'eau à l'intérieur du moule sont souvent utilisés.

3. Comment Guangchao Mold conçoit le moule de bouteille en plastique

Avoir un équipe de conception avec une moyenne de 7 à 8 ans d'expérience est un atout non négligeable pour le moule de Guangchao. Une équipe possédant ce niveau d'expertise peut comprendre et répondre plus efficacement aux besoins de conception des clients tout en identifiant les problèmes potentiels à différentes étapes du projet et en fournissant des solutions efficaces.

Tout d’abord, dès réception de vos fichiers ou échantillons 2D ou 3D, nous évaluerons le projet pour mieux comprendre vos idées et vous fournirons des commentaires rapides.

Ensuite, nous créerons une conception rapide de moule en 3D. Une fois que nous aurons reçu vos spécifications de conception, nous demanderons votre confirmation avant de poursuivre le processus de création du prototype de moule.

Un ajoutEn fin de compte, nous pouvons fournir des rapports d'analyse DFM (Design for Manufacturability) et MF (Manufacturability Feedback) pour garantir la fiabilité de la conception et la faisabilité de la fabrication, en optimisant à la fois la qualité du produit et l'efficacité de la production.

Après cela, nous nous concentrerons sur la conception de pièces de rechange pour moules. Ce processus met en valeur l'expertise du concepteur en matière d'ingénierie de précision et son souci du détail, garantissant un assemblage sans faille, prolongeant la durée de vie du moule et améliorant l'efficacité et la fiabilité de la fabrication.

Les examens en équipe offrent une opportunité précieuse d'examiner et d'ajuster les spécifications de conception, garantissant ainsi l'exactitude et l'alignement avec les exigences de fabrication. Ces efforts de collaboration affinent chaque détail, améliorant ainsi les performances des moules et la qualité des produits.

Enfin, lors de l’étape Mold Data Refinement, l’approbation finale du client nous permet de passer à la phase de fabrication du moule.

4. Comment fabriquer un moule pour bouteille en plastique?

Étape 1 : Concevoir la bouteille

Commencez par un design clair de la bouteille, y compris ses dimensions, sa forme et toutes les caractéristiques telles que la taille du col ou les étiquettes.

Utilisez un logiciel de CAO (comme SolidWorks ou AutoCAD) pour créer un modèle 3D détaillé de la bouteille.

Étape 2 : Conception du moule

Choisissez le type de moule approprié, tel qu'un moule par injection ou un moule par soufflage, en fonction de la conception de la bouteille. Ensuite, créez le noyau, qui définit la forme intérieure, et la cavité, qui dessine la forme extérieure du moule, assurant un ajustement précis pour obtenir la forme de bouteille souhaitée. De plus, intégrez un système de refroidissement dans le moule pour réguler efficacement la température pendant le processus de moulage par injection ou par soufflage.

Étape 3 : Sélection des matériaux

Choisissez des matériaux appropriés pour le moule, généralement de l'acier ou de l'aluminium, en fonction de facteurs tels que le volume de production et le budget.

Étape 4 : Fabrication de moules

Utiliser Machines CNC pour couper et façonner avec précision les composants du moule selon vos spécifications de conception. Une fois les composants préparés, assemblez le noyau et la cavité en vous assurant qu'ils s'alignent correctement pour faciliter un fonctionnement fluide.

Étape 5 : Test et ajustement

Créez un prototype à l'aide du moule pour identifier les problèmes potentiels ou les domaines à améliorer, puis effectuez les ajustements nécessaires en fonction des résultats des tests pour affiner la conception du moule.

Étape 6 : Production

Une fois les tests terminés et le moule finalisé, vous pouvez commencer la production en série des bouteilles en plastique à l’aide du moule.

Étape 7 : Entretien

Entretenir régulièrement le moule pour assurer la longévité et la qualité constante des bouteilles produites.

Ce processus nécessite une planification minutieuse, une expertise technique et de la précision à chaque étape pour produire efficacement des bouteilles en plastique de haute qualité.

5. Matériaux courants utilisés dans la fabrication de bouteilles en plastique et leurs applications

Les bouteilles en plastique sont généralement fabriquées à partir de quelques matériaux courants, chacun choisi en fonction de l'utilisation prévue, de la durabilité et de la recyclabilité de la bouteille.

Les matériaux primaires comprennent :

1. ANIMAL DE COMPAGNIE (Polyéthylène téréphtalate) – Largement utilisé pour les bouteilles d'eau, de soda et de jus. Le PET est léger, transparent et recyclable, ce qui le rend idéal pour les bouteilles de boissons à usage unique.

2. PEHD (Polyéthylène haute densité) – Commun pour les pots à lait, les bouteilles de détergent et autres récipients. Le PEHD est opaque, robuste et présente une bonne résistance aux produits chimiques.

3. PEBD (Polyéthylène basse densité) - Souvent utilisé pour les bouteilles compressibles en raison de sa flexibilité, comme pour le ketchup ou le miel. Le LDPE est moins rigide que le HDPE mais est également recyclable.

4. PP (Polypropylène) – Utilisé pour les flacons de médicaments, les bouchons et les récipients qui doivent résister à des températures plus élevées. Le PP est durable et résistant à la chaleur.

5. PVC (Chlorure de polyvinyle) – Parfois utilisé pour les bouteilles non alimentaires, comme certains produits de nettoyage. Le PVC est durable mais n’est pas aussi couramment recyclé en raison de préoccupations environnementales.

Chaque type de plastique possède ses propres caractéristiques en termes de sécurité, de durabilité et d'impact environnemental, influençant le choix du matériau en fonction de la fonction prévue de la bouteille.

Cconclusion

En conclusion, créer bouteilles en plastique est un processus sophistiqué impliquant une conception, des outils et des matériaux spécialisés. Grâce à des techniques telles que l'extrusion et l'injection moulage par soufflage, les fabricants atteignent la cohérence, l'efficacité et la qualité dans bouteille production. Le choix du matériau, allant du PET aux boissons légères bouteilles au PEHD pour les conteneurs résistants aux produits chimiques – cela dépend de l’application spécifique et des exigences de durabilité.

Moule de Guangchao illustre l'expertise dans la conception moules pour bouteilles en plastique, avec des équipes expérimentées gérant chaque phase du projet, du concept à la production finale. En adhérant à une planification détaillée, à une ingénierie précise et à des tests approfondis, les fabricants garantissent la production de bouteilles en plastique de haute qualité qui répondent aux divers besoins de l'industrie.