Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-10-17 origine:Propulsé

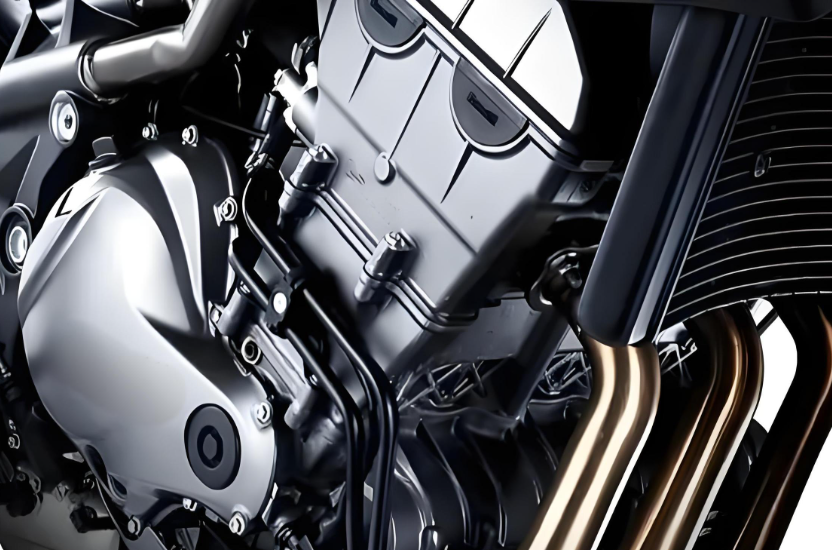

Derrière les performances et le style de chaque moto se cachent des moules qui façonnent ses pièces. Des carénages et ailes aux carters de moteur, cet article explique ce que sont les moules pour pièces de moto, les principaux types utilisés et le processus complet depuis la conception jusqu'aux composants finis.

Un moule pour pièces de moto est un outil spécialisé utilisé pour la production en série de pièces de moto. Elle utilise des procédés spécifiques (tels que le moulage par injection, le moulage sous pression, l'estampage et le moulage du caoutchouc) pour transformer les matières premières (plastique, métal, caoutchouc, etc.) en pièces de moto structurées avec précision et de forme uniforme.

En d’autres termes, le moule est le « corps mère » de la pièce, déterminant l’apparence, les dimensions, les tolérances et la qualité de surface des pièces de moto. Sans moules, une fabrication efficace et à grande échelle de motos modernes serait presque impossible.

Moules à injection

Utilisé pour les pièces en plastique telles que les carénages, les ailes, les phares, les boîtiers d'instruments et les guidons.

Les matériaux courants incluent l’ABS, le PP, le PC et le nylon.

Moules de moulage sous pression

Utilisé pour les pièces métalliques telles que les carters de moteur, les supports de repose-pieds et les couvercles en alliage d'aluminium.

Les moules sont formés par injection de métal en fusion sous haute pression.

Matrices d'estampage

Utilisé pour les pièces en tôle, telles que les boîtiers de réservoir de carburant et les couvercles de châssis.

Ils utilisent la pression d’un poinçon pour mettre en forme des tôles d’acier.

Moules en caoutchouc/silicone

Utilisé pour les accessoires en caoutchouc tels que les repose-pieds, les bottes anti-poussière et les joints.

Moules composites

Pièces en fibre de carbone et en fibre de verre utilisées sur les motos haut de gamme, comme les carénages légers.

La première étape est la conception. Les ingénieurs créent un modèle 3D en CAO/IAO basé sur les exigences fonctionnelles et esthétiques du véhicule. Ils évaluent des facteurs tels que la résistance, l'assemblage, la dissipation thermique et le débit de fluide, et sélectionnent une option de matériau, telle que l'ABS, le PP, le PC, le nylon, l'alliage d'aluminium, l'alliage de magnésium ou le caoutchouc ou la fibre de carbone. Cette étape prend également en compte les angles de dépouille, l'épaisseur des parois, le placement des nervures, l'emplacement des portes et le traitement de surface ultérieur, jetant ainsi les bases de la fabricabilité de la production de masse (DFM).

Une fois le modèle de pièce en place, la fabrication du moule commence. Sur la base du processus de moulage (moulage par injection, moulage sous pression, estampage, compression/injection de caoutchouc), la structure du moule est conçue et l'acier est sélectionné et traité. Ce processus comprend généralement le fraisage CNC, l'usinage par électroérosion (EDM), le polissage miroir, l'assemblage et les essais de moules. La précision du moule, ainsi que la ventilation, le refroidissement et la disposition des portes/canaux, déterminent l'apparence, la stabilité dimensionnelle et le rendement de la pièce. Le moule est essentiellement le « corps mère » de la pièce.

Les matériaux doivent être prétraités conformément aux exigences du processus. Les granulés de plastique (ABS, PP, PC, PA) nécessitent généralement un séchage pour éliminer l'humidité et éviter les traces et bulles d'argent. Les matières premières métalliques (aluminium, magnésium, acier) doivent être chauffées jusqu'à la plage de fusion, en maintenant la température et la propreté. Le caoutchouc/silicone est mélangé, dosé et pressé dans des préformes pour garantir un écoulement et une solidification constants.

Entrée dans l’étape de moulage en production de masse. Le moulage par injection consiste à injecter du plastique fondu dans le moule sous haute pression, puis à l'éjecter du moule après refroidissement. Ceci convient aux pièces extérieures et aux parois minces. Le moulage sous pression consiste à presser de l'aluminium/magnésium fondu dans un moule à grande vitesse, en le solidifiant rapidement pour produire des pièces métalliques complexes à haute résistance. L'emboutissage utilise la tôle comme matière première, et la poinçonneuse et la matrice se combinent pour former le flan, le plier et l'étirer. Le moulage par compression/injection du caoutchouc consiste à remplir la cavité du moule avec des préformes et à les solidifier à haute température et haute pression. Celui-ci convient aux pièces en élastomère telles que les caoutchoucs de pédales et les joints.

Après le moulage, la pièce est éjectée en douceur à l'aide d'éjecteurs/éjecteurs pour éviter toute déformation et contrainte. Par la suite, un refroidissement dans le moule ou hors moule, qu'il s'agisse d'un refroidissement naturel ou d'un refroidissement air/eau forcé, est effectué pour stabiliser les dimensions et la forme et réduire les contraintes internes. Ceci est particulièrement critique pour les pièces transparentes ou très brillantes, car la température et la vitesse de refroidissement ont un impact direct sur l'apparence et les performances optiques.

Les zones de bavure et de porte sont découpées, et le meulage et le chanfreinage sont effectués si nécessaire. Les traitements de surface tels que la peinture, la galvanoplastie, l'anodisation, la sérigraphie/tampographie, la gravure laser ou le polissage sont appliqués en fonction des exigences de positionnement et d'apparence des pièces. Les pièces métalliques peuvent également subir un traitement thermique ou un durcissement de surface pour améliorer la résistance à l'usure et à la fatigue.

Les inspections dimensionnelles sont effectuées à l'aide de pieds à coulisse, de jauges ou de machines à mesurer tridimensionnelles (MMT). Les inspections d’apparence incluent les rayures, les marques d’évier, les bulles, les stries argentées, les marques de soudure et les variations de couleur. Les tests de performances comprennent les tests d’impact, de résistance à la chaleur, aux intempéries, à la fatigue et à la fiabilité de l’assemblage. La capacité du processus (Cpk), l'approbation du premier article (FAI) ou la documentation PPAP sont établies si nécessaire pour garantir une production de masse stable.

Les pièces qualifiées sont stockées et livrées à la chaîne d'assemblage final comme prévu. Les assembleurs les installent aux emplacements désignés, tels que les carénages, les ailes, les tableaux de bord, les carters de moteur et les carters de chaîne. Après l'installation, la fonctionnalité, les dégagements et l'apparence sont reconfirmés pour garantir la sécurité de conduite et une qualité constante du véhicule.

Il s'agit du processus complet, du moule à la pièce finie : conception → fabrication du moule → préparation du matériau → moulage → démoulage et refroidissement → post-traitement → tests → assemblage. Chaque étape est étroitement liée et le moule joue un rôle crucial, déterminant l’efficacité, la qualité et le coût.

Dans la production de pièces de motos, les moules sont connus comme la « mère de l'industrie ». Ils sont plus qu'un simple outil de formage ; ils sont essentiels pour déterminer la précision, la qualité et l’efficacité de la production des pièces. Les aspects suivants soulignent l’importance des moisissures :

Les moules sont comme la « mère » d'une pièce, déterminant directement la taille, la géométrie et les détails des pièces de moto.

Pour les pièces extérieures telles que les carénages, les ailes et les hayons, les moules garantissent des courbes douces et une surface lisse. Pour les pièces structurelles telles que les carters de moteur, les supports et les boîtiers de réservoir de carburant, les moules garantissent les détails complexes des structures internes et des positions d'assemblage précises.

Sans moules de haute précision, il est impossible de produire en masse des pièces cohérentes, et encore moins de répondre aux exigences d'assemblage de l'ensemble du véhicule.

La production de motos est généralement à grande échelle et nécessite des milliers de pièces pour être cohérente. Les moules garantissent que chaque pièce conserve les mêmes spécifications et performances du premier au dernier. La cohérence facilite un assemblage fluide et évite les incompatibilités de pièces. Les méthodes de moulage à haute efficacité (moulage par injection, moulage sous pression et estampage) reposent toutes sur des moules pour reproduire rapidement les pièces.

Les moules permettent un moulage en une seule fois, éliminant ainsi de nombreuses étapes de découpe et de soudage.

Moules à injection : Moulage d’une pièce plastique en quelques secondes.

Moules de moulage sous pression : Production de composants complexes en alliage d'aluminium en une seule coulée.

Moules d'emboutissage : Produisant des dizaines de presses par minute.

Cette efficacité élevée réduit considérablement le coût unitaire, rendant les pièces de moto plus rentables tout en garantissant la qualité.

Les moules façonnent non seulement la pièce mais influencent également ses propriétés mécaniques et sa durabilité.

Conception du système de refroidissement : Influence la cristallinité et la résistance de la pièce en plastique.

Disposition des points d'injection et des canaux : détermine si la pièce subira un retrait, des bulles ou des marques de soudure.

Acier du moule et traitement de surface : Impact sur la résistance à l'usure et la finition de la surface de la pièce.

Des moules de haute qualité sont donc une condition préalable à la production de pièces hautes performances.

Avec la demande croissante de personnalisation et d’allègement sur le marché des motos, la conception de moules est devenue un outil clé d’innovation.

Moules d'injection à deux injections : créez une combinaison souple-dure de poignées et de boutons.

Moules composites : Supportent le moulage de carénages en fibre de carbone, augmentant la résistance tout en réduisant le poids.

Moules personnalisés : permettent aux propriétaires ou aux préparateurs de réaliser des designs extérieurs uniques.

La précision et la durée de vie du moule déterminent directement l’efficacité et le rendement de la ligne de production. Les moules de haute qualité peuvent résister à des centaines de milliers, voire des millions de tirages sans faille. Les moules de mauvaise qualité nécessitent des réparations fréquentes, ce qui entraîne des temps d'arrêt, des reprises et une augmentation des coûts.

Par conséquent, la qualité de fabrication des moules est souvent un indicateur clé des capacités techniques d’un fabricant de motos.

En résumé:

Dans la fabrication de pièces de moto, les moules servent à la fois d'« outil de style », de « garant de qualité » et d'« accélérateur d'efficacité ». Ils transforment les conceptions en réalité, permettant une production de masse et des pièces cohérentes, et conduisant l'ensemble de l'industrie vers des performances élevées, un faible coût et une personnalisation.

Chez GUANGCHAO , nous sommes spécialisés dans la conception et la fabrication de moules pour pièces de moto de haute précision qui transforment les idées en réalité. Des carénages et ailes aux tableaux de bord et accessoires personnalisés, nos solutions de moules garantissent la cohérence, la durabilité et une production rentable. Que vous ayez besoin d'outils de qualité OEM ou de conceptions personnalisées pour l'innovation sur le marché secondaire, notre équipe propose des moules fiables soutenus par des années d'expertise et de technologie de pointe.

Explorez notre gamme complète de solutions de moules pour pièces de moto pour discuter de votre projet dès aujourd'hui. Ensemble, nous pouvons construire des moules qui propulseront la prochaine génération de motos.

1. Qu'est-ce qu'un moule pour pièces de moto ?

Un moule pour pièces de moto est un outil spécialisé utilisé pour produire en série des composants tels que des carénages, des ailes et des carters de moteur. Il façonne des matières premières comme le plastique, le métal ou le caoutchouc en pièces précises et cohérentes.

2. Quels processus de fabrication utilisent des moules pour pièces de moto ?

Les processus courants comprennent le moulage par injection de plastique, le moulage sous pression de métal, l'emboutissage de tôle et le moulage de caoutchouc/silicone. Chaque procédé est choisi en fonction du matériau et du type de pièce.

3. Pourquoi les moules sont-ils importants dans la fabrication de motos ?

Les moules garantissent la précision, la répétabilité et l’efficacité. Ils déterminent la forme finale et la qualité de chaque pièce, rendant ainsi la production à grande échelle rentable et fiable.

4. Quels matériaux sont couramment utilisés dans le moulage de pièces de moto ?

Des plastiques comme l'ABS, le PP, le PC et le nylon sont utilisés pour les panneaux de carrosserie et les boîtiers ; alliages d'aluminium et de magnésium pour moteurs et pièces structurelles ; et du caoutchouc ou du silicone pour les joints et les poignées.

5. Les moules de pièces de moto peuvent-ils être personnalisés ?

Oui. Les moules personnalisés permettent des conceptions, des textures et des finitions uniques, prenant en charge à la fois la production OEM et la personnalisation du marché secondaire pour répondre à différents besoins en matière de performances et d'esthétique.